Как промыть пластинчатый теплообменник без разборки. Промывка пластинчатых теплообменников, способы реализации и важность процесса. Снижение напора в контуре ГВС

Котел отопления, как и практически любое технологическое оборудование, работающее в сложных условиях, нуждается в периодическом обслуживании. Одной из наиболее важных операций, проводимых в процессе ТО газового котла, является чистка его теплообменника.

Теплообменник

представляет собой металлический (или чугунный) короб со встроенным радиатором, который нагревается снаружи пламенем горелки и передает тепло протекающей внутри жидкости

. Если теплообменник чистый, то он работает с максимальной эффективностью, отдавая практически всю полученную энергию на нагрев. Однако с течением времени на стенках внутренних каналов начинают осаждаться различные примеси, представляющие собой соединения растворенных в теплоносителе солей (накипь). Особенно интенсивно образование известковых отложений происходит во вторичном теплообменнике двухконтурного котла, если в магистрали ГВС используется жесткая вода.

Такое загрязнение каналов теплообменников может привести к целому ряду неприятных последствий:

- Снижение эффективности работы котла . Минеральные отложения обладают гораздо меньшей теплопроводностью, чем металл, поэтому на нагрев воды придется затрачивать намного больше энергии. Соответственно, расход газа также увеличится.

- Перегрев теплообменника . Схема работы газовых котлов предполагает, что теплоноситель, поступающий из обратной магистрали, охлаждает внутренние полости нагревательного элемента. При появлении накипи эффективность охлаждения падает, теплообменник перегревается и быстро выходит из строя.

- Поломка отопительного оборудования . Минеральные отложения на внутренних стенках теплообменников затрудняют прохождение по ним теплоносителя. Это создает дополнительную нагрузку на циркуляционный насос, который быстро исчерпает свой ресурс, если вовремя не почистить зауженные каналы.

Таким образом, своевременная промывка теплообменника поможет сэкономить значительные средства, предотвратив поломку дорогостоящих комплектующих и обеспечив минимально необходимый расход топлива.

Периодичность очистки теплообменника

В разных источниках можно встретить довольно противоречивую информацию о том, насколько часто должна проводиться чистка различных элементов отопительных котлов. Как правило, интервалы технического обслуживания приведены в инструкции на конкретную модель. Однако необходимо иметь в виду, что эти данные являются приблизительными и рассчитаны на эксплуатацию в наиболее благоприятных условиях. В действительности промывка теплообменников может потребоваться и чаще.

Оценить, насколько сильно засорен теплообменник, можно по нескольким косвенным признакам, которые сопровождают работу газового котла:

Конструкция современных котлов рассчитана на длительное использование, а стоимость запчастей к ним достаточно высока. Поэтому чистка теплообменника должна производиться сразу же при проявлении симптомов, описанных выше. В противном случае расходы на содержание котлов отопления могут заметно вырасти.

Методы прочистки теплообменников

Промывка теплообменника может осуществляться разными способами. Далее мы рассмотрим их подробнее, а заодно отметим, как почистить теплообменник двухконтурного котла, который особенно подвержен образованию органических отложений.

Ручная очистка

Для решения задачи данным способом теплообменник необходимо полностью снять с котла, чтобы получить к нему свободный доступ. После этого его можно почистить различными инструментами:

- Механическая чистка . Удалить налет с внутренней поверхности можно при помощи жесткой металлической щетки или специального скребка;

- Промывка в специальных составах . Чаще всего детали теплообменников замачивают в растворе для кислотной промывки. Этот метод особенно эффективен для снятия сильных загрязнений, например, в каналах двухконтурных газовых котлов.

Метод ручной очистки прост и эффективен. Его вполне можно применять для того чтобы промыть теплообменник самостоятельно. Единственное замечание – необходимо проявлять осторожность при работе с уплотнительными элементами котлов и следить за герметичностью всех соединений.

Гидродинамическая чистка

Промывка теплообменников газового котла может проводиться и без его разборки.

Гидродинамическая чистка – это процесс механического удаления накипи со стенок трубопроводов при помощи струй воды высокого давления, которые иногда содержат примеси мелких абразивных частиц.

Производится такая процедура с помощью специальных установок, которые нагнетают в магистрали давление до полутора тысяч бар. Это самый эффективный, хотя и довольно дорогой способ очистки теплообменников.

Химическая очистка

Химическая промывка элементов газовых котлов заключается в том, что в систему при помощи специального устройства, которое называется бустером, вводится раствор для кислотного промывания. Затем этот раствор в течение нескольких часов прогоняется через теплообменник и очищает его. Данный метод позволяет удалить наиболее сложные виды отложений – карбонатную накипь и трехвалентное железо.

К недостаткам химической очистки можно отнести высокую стоимость реагента, износ металла и большой объем токсичных отходов.

Жидкости для промывки теплообменников

В заключение рассмотрим вопрос, чем промыть теплообменник газового котла. Несмотря на изобилие рекомендаций в различных источниках, в выборе чистящего средства необходимо проявлять некоторую осторожность.

Многие специалисты рекомендуют для промывки использовать соляную кислоту. Она действительно хорошо удаляет накипь, но является довольно агрессивным соединением, способным нарушить защитное покрытие внутренней поверхности теплообменника.

Кроме того, есть данные о том, что промывка соляной кислотой может стать причиной хрупкости металла.

Менее опасной для материала теплообменника является лимонная кислота. Она прекрасно справляется со всеми видами отложений, так же как и специальные реагенты: DETEX, Cillit, Санакс и другие.

Своевременный и правильный уход за элементами системы отопления позволит увеличить срок ее службы и снизить затраты на поддержание работоспособности. Чистка теплообменника, как одна из наиболее важных операций, выполняемых при техническом обслуживании котлов, внесет в этот процесс самый существенный вклад.

В процессе эксплуатации теплообменное устройство загрязняется, на стенках и пластинах образуется накипь, оседает осадочный материал, что ухудшает не только рабочие характеристики оборудования, но и выводит его из строя. Чтобы не доводить до подобной крайности, теплообменники очищают от загрязнения либо с их полной разборкой, либо без разборки. Существует несколько способов очистки теплообменного оборудования, но самым востребованным является химический.

Химический способ

Это комплекс мер, направленных на промывание теплообменника посредством всевозможных химических реагентов, способных разрушить и избавить систему от накипи. Выбор реагента производится, исходя из особенностей и величины загрязнения.

Реализация метода такова: специальным устройством реагент вводится в теплообменник, несколько минут он циркулирует внутри, а затем выводится оттуда промывной водой. Вместе с остатками реагента ПТО должен освободиться от растворенной накипи и загрязненной воды. Если одного цикла промывки окажется недостаточно, то процесс запускается повторно, и, возможно, не один раз. Вдобавок вводятся более действующие реагенты.

Плюс химической промывки в том, что агрегат не нужно разбирать, а это экономит время и денежные ресурсы на проведение мероприятия.

Помимо состава очищающего реагента следует обращать внимание на температуру промывающего раствора, ведь она также влияет на эффективность очистки. Уровень нагрева раствора выбирается с учетом типа и состава накипи.

Неудачно проведенная операция очистки и агрессивное воздействие применяемой химии может привести к частичному разрушению материалов и образованию трещин на пластинах и прокладках. А использование жидких чистящих реагентов, к примеру, соляной кислоты, усиливает степень повреждения и снижает ресурс теплообменника. Поэтому химическую промывку следует проводить с применением сертифицированных реагентов, доверяя дело настоящим профессионалам!

Гидродинамический способ

Реализация промывки осуществляется с помощью водоструйной установки, через которую вода под высоким давлением подается через шланг во внутреннюю систему ПТО. Разнообразные насадки на шланг и варьирование мощности водяной струи позволяют избавить теплообменник от любых загрязнений, включая забитые трубы с нулевым просветом. Под воздействием мощного гидродинамического давления разрушаются даже въевшиеся отложения.

Электрогидроимпульсный способ

Очистка ПТО сопровождается гидроударом, возникающим при подаче высоковольтного разряда в жидкость. Все это называется эффектом Юткина. Работающий генератор заменяет переменное напряжение на постоянное. Получаемое на выходе высокое напряжение параллельно подается на конденсатор через разрядник. Происходит импульсное разряжение, что провоцирует образование ударной волны в системе. На эффективность процесса промывки влияет следующее:

- гидроудар распространяется с разной скоростью в разнотипных отложениях

- самое большое напряжение возникает при прохождении волны между металлической поверхностью агрегата и твердыми отложениями на ней;

- отслоившиеся загрязнения смываются при гидроударе и выводятся наружу.

Водоабразивный метод очистки

При использовании этого метода происходит сочетание водоструйного и абразивного способов очистки ПТО. Его плюсы:

- высокая производительность;

- отсутствие сильного загрязнения и запыленности на рабочем месте.

Принцип работы пластинчатого теплообменника состоит в передаче тепловой энергии от горячего к холодному теплоносителю через теплообменную поверхность, выполненную из гофрированных металлических пластин.

Промывка теплообменника выполняется сотрудниками сертифицированных Сервисных партнеров «Ридан» , либо специально обученным персоналом эксплуатирующей организации в соответствии с руководством по эксплуатации, поставляемом в комплекте с аппаратом.

Почему не стоит откладывать промывку теплообменника?

Если слишком долго игнорировать тот факт, что теплообменник не выдает расчетные параметры, это приводит к следующим последствиям:

- Увеличение расхода топлива (для нагрева среды требуется большее количество тепловой энергии);

- Рост гидравлического сопротивления (загрязнения в каналах теплообменника замедляют движение теплоносителя, что создает дополнительную нагрузку на насос и может привести к его поломке);

- Невыдача требуемых параметров по температуре теплоносителя, «недогрев», что приводит к уменьшению качества теплоснабжения потребителей или снижению эффективности охлаждения теплоносителя первичного контура;

- Завышение температуры теплоносителя первичного контура, уходящего из теплообменного аппарата.

При регулярном проведении очистки и технического обслуживания теплообменного аппарата, Ваше оборудование прослужит долго и будет работать с максимальной эффективностью на протяжении всего срока эксплуатации.

Описание:

ГУП «Теплоремонтналадка» с 1992 года работает в сфере коммунального хозяйства Москвы, специализируется на монтаже и обслуживании тепловых пунктов жилищного фонда, объектов просвещения и здравоохранения, административных зданий. В 1997 году началась замена кожухотрубных теплообменников на пластинчатые в системах горячего водоснабжения и отопления.

Химическая промывка пластинчатых теплообменников

Н. В. Сологубова

, инженер химик, ГУП «Теплоремонтналадка»

ГУП «Теплоремонтналадка» с 1992 года работает в сфере коммунального хозяйства Москвы, специализируется на монтаже и обслуживании тепловых пунктов жилищного фонда, объектов просвещения и здравоохранения, административных зданий. В 1997 году началась замена кожухотрубных теплообменников на пластинчатые в системах горячего водоснабжения и отопления.

Через два года мы столкнулись с рядом проблем. Из-за высокой коррозионной активности материала трубопроводов большое количество продуктов коррозии переходит в воду, в том числе огромное количество соединений железа. При прохождении воды через пластинчатый (водо)подогреватель в температурном режиме 5–65°С на поверхности пластин осаждаются содержащиеся в воде минеральные соли и значительная часть различных форм железа. Стало стремительно расти сопротивление бойлеров, падать температура горячей воды на выходе из бойлера, уменьшился теплосъем и выросла обратная температура теплоносителя.

Раскрытие бойлеров и осмотр поверхности пластин показал высокую степень их загрязненности – слой ржаво-солевых отложений достигал 1–3 мм, бороздки на пластинах забиты полностью. Образовавшиеся отложения, несмотря на кажущуюся рыхлость, имеют очень высокую адгезию, т. е. сцепление с поверхностью пластин, которая может быть обусловлена наличием пленки хлорида меди, имеющей пористую структуру и усиливающей адгезию. Толщина пленки около 30 микрон, и она необычайно прочная.

Практика показала, что механическая очистка пластин вручную малоэффективна и очень трудоемка. Необходимо привлекать к такой работе только квалифицированных рабочих. Например, очистка теплообменников М10 вручную занимает 1 смену при составе бригады 4 человека. При этом велика вероятность повреждения прокладок между пластинами. Убирается только осадок отложений с пластин, пленка с тонким поверхностным слоем загрязнений остается нетронутой. Пластины снова загрязняются в течение 6 месяцев. Поиск способов очистки пластин показал, что наиболее эффективной является химическая очистка. Возникла необходимость создания химического раствора для промывки пластин водоподогревателей.

В январе 2000 года ГУП «Теплоремонтналадка» совместно с ООО «Хемалюкс» начала работы по разработке технологии очистки и подбору очищающих составов.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

За основу такого раствора решено было взять неорганическую кислоту. В лабораторных условиях на грязных пластинах отрабатывались растворы соляной, серной и ортофосфорной кислот. На материалах из углеродистой стали соляную кислоту применять нельзя. Серная кислота оказала влияние на материал уплотнителя и сама по себе при температуре 35–40°С является коррозионно-активной к материалу пластин. Ортофосфорная кислота способна пассивировать (т. е. создавать защитную активную пленку) поверхность пластин и не влияет на уплотнитель, но даже ее 30% раствор удалял загрязнения лишь частично и не обеспечивал требуемую степень очистки пластин. Кроме того, раствор быстро отрабатывался (истощался), что требовало добавки новых порций свежего состава. Поиск оптимального очищающего средства привел к получению раствора сложного состава, включающего в себя органические кислоты, основой состава стала ортофосфорная кислота.

Раствор обладает рядом принципиальных преимуществ по сравнению с другими и удовлетворяет предъявляемым требованиям:

Обеспечивает быстрое и полное удаление ржаво-солевых отложений, включая удаление пленки на 70–80%;

Обеспечивает очистку при низкой температуре рабочего раствора (20–35°С) и низкой его концентрации (3–5%);

Не изменяет свойств уплотняющего материала;

Частично пассивирует поверхность пластин, замедляя повторное образование пленки.

Основной отличительной особенностью данного состава от других является механизм удаления накипи, который и обеспечивает вышеперечисленные достоинства и преимущества. Состав обеспечивает первоочередное отслаивание загрязнения с его уже последующим растворением.

Была опробована технология промывки водоподогревателей, включающая в себя две ступени.

1-я ступень:

Создается замкнутый контур, где рабочий раствор прокачивают насосом через теплообменник.

2-я ступень:

Для нейтрализации кислой составляющей очищающего средства за 10–15 минут до окончания промывки добавляют нейтрализатор (питьевую или кальцинированную соду), доводя рН раствора до 8,5–9.

После окончания промывки рабочий раствор разбавляют водопроводной водой до допустимых к сливу норм, подготавливая к сбросу в канализацию. Твердые осадки удаляются как бытовые отходы.

В мае–июне 2000 года технология промывки была опробована на практике. В качестве экспериментальных выбирались теплообменники разных типов – от небольших (тип М3) до самых крупных (тип М15). Общие результаты представлены в таблице.

Как отопительные, так и горячеводные бойлеры после промывки были испытаны давлением на 10 атмосфер. Никаких отклонений в их работе не выявлено. Следует также отметить, что при промывке паяного теплообменника составом концентрацией 5% вымывание меди не наблюдалось.

Промывка пластинчатого теплообменника – важный процесс, необходимый для поддержания функциональности и работоспособности прибора. Он помогает сохранять показатель тепловой передачи на высоком уровне. Периодичность процедуры зависит от особенностей технологического процесса и интенсивности использования теплообменника: на предприятиях пищевой промышленности требуется ежедневная очистка прибора, для объектов ЖКХ достаточно осуществлять мероприятие один раз в год.

Технология очистки

Для длительной и эффективной эксплуатации пластинчатого теплообменника разработан комплексный ряд осуществления промывки, направленный на удаление загрязнений и механических оседаний на стенках пластин.

Наибольшую опасность для работоспособности и производительности устройства представляет накипь – смесь гидроксида магния и жестких солей. Чтобы почистить механизм от агрессивных компонентов используют химический тип промывки. Если состав загрязнений отличается сложным составом, то специалисты применяют механический способ очистки.

Механическая промывка теплообменника

Выбор между химической или механической чисткой пластинчатых теплообменников определяет ряд факторов:

— степень загрязнения стенок пластинчатого теплообменника;

— химический состав накипи;

— материал, рабочая среда и тип теплообменного аппарата.

Для паяных и сварных конструкций можно использовать только безразборный метод очистки пластинчатых теплообменников.

Химическая промывка

Данный вид очистки подходит для загрязнений низкой степени. Он может использоваться для всех типов пластинчатых теплообменников.

Химическая промывка пластинчатых теплообменников имеет характерные особенности:

— подходит при низкой степени загрязнения;

— не требует разборки оборудования;

— позволяет сэкономить время;

— расход моющего циркулирующего средства не может быть меньше рабочего расхода;

— является единственным способом очистки паянных конструкций (в случае сильного загрязнения потребуется полностью заменить элемент);

— при грамотном выборе очищающего раствора исключена вероятность повреждения комплектующих теплообменника.

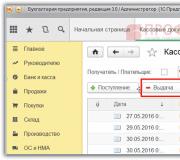

Выбор химических средств должен отвечать принципу: отложения на стенках растворяются моющим средством, а пластины устойчивы к его воздействию. Расход раствора при циркуляционной очистке не должен быть меньше рабочего расхода. Для ввода промывочного вещества внутрь теплообменного устройства и вывода раствора с накипью используют специальный прибор – .

Химическая промывка теплообменника с использованием промывочного насоса

Последовательность химической очистки:

1. Ввод моющего раствора специальным прибором (бустером) внутрь пластинчатого теплообменника. Процесс разрушения накипи активными реагентами химической смеси.

2. Циркуляция вещества внутри конструкции, отслоение отложений.

3. Промывка пластин чистой водой, ее циркуляция внутри прибора.

4. Удаление отработанной жидкости из теплообменного оборудования.

Операцию повторяют несколько раз: до тех пор, пока вода на выходе не станет практически чистой. Важно до конца промыть устройство, иначе оставшиеся препараты химии повредят уплотнители.

Следующий и завершающий этап химической промывки – обязательный процесс проверки пластинчатого теплообменника на правильное функционирование по ряду показателей: давление, герметичность и целостность уплотнителей.

Механическая промывка

Механический способ – одно из мероприятий по обслуживанию теплообменника в случае среднего или сильного загрязнения пластин, появления небольшой коррозии. Она избавляет прибор от нерастворимых отложений.

Характерные особенности механической очистки:

— подразумевает разборку прибора;

— требует значительного времени;

— расходует меньше денежных средств, чем ремонт;

— экологичность метода – раствор не содержит агрессивных компонентов и не опасен для окружающей среды;

— спуск отработанной жидкости без необходимости предварительного удаления химических веществ;

— для работы требуется специальное оборудование, создающее сильное давление воды;

— промывать необходимо очень осторожно: существует риск повреждения уплотнительных элементов и поверхности пластин.

Принцип мероприятия: пластину необходимо промыть под водным напором с большим давлением. Гидродинамическая очистка успешно удаляет сложные отложения на стенках элементов. Иногда специалисты чистят стенки нейлоновыми или капроновыми щетками.

После механической очистки важно правильно собрать устройство. Для этого рекомендуется на этапе демонтажа маркировать каждую пластину. После завершения работ в ходе тестирования анализируется работоспособность конструкции по ряду показателей.

Комплексные мероприятия

Комплексная промывка – дорогостоящее мероприятие, которое подразумевает использование химических реагентов и сильного напора воды для удаления толстого слоя коррозии.

Очистка обратным потоком

Данный способ помогает очистить устье главных каналов от механических частиц – сварочного шлака, камней, песка. Для избавления от загрязнений необходимо отключить аппарат от системы, подать чистую воду на первичный и вторичный контур механизма в противоположном рабочему раствору направлении.

Промывочные реагенты

Один из основополагающих этапов, влияющий на результат промывки – выбор средства для промывки пластинчатого теплообменника. Последствия использования неподходящего препарата – повреждение механизма или удаление отложений не в полной мере.

Критерии выбора промывочных реагентов:

— габариты и разновидность теплообменного аппарата;

— сложность и степень загрязнений;

— условия эксплуатации прибора;

— материал изготовления пластин и уплотнительных элементов;

— способ промывки;

— мощность насоса, применяемого для очистки;

— концентрация химических реагентов в растворе.

В руководстве к пластинчатому теплообменнику производитель обозначает рекомендации по применению жидкости. Цель – подобрать средство, которое уничтожит загрязнения, но не повредит теплообменный аппарат. Для этого необходимо провести предварительный анализ отложений, определить их состав.

Основные типы загрязнения и подходящие моющие смеси:

1. Накипь и металлические отложения эффективно удаляет фосфорная, азотная и лимонная кислота.

2. Для оксида железа рекомендуется применять ингибированную минеральную кислоту, для органических отложений – гидроксид натрия, минеральных отложений – азотную кислоту.

3. С жировыми загрязнениями способны справиться специальные растворители.

4. Кислотность моющего средства отрицательно сказывается на физико-химических характеристиках металла. Для предотвращения повреждения пластин во время промывки в систему добавляют ингибиторы коррозии и различные пассиваторы. Они защищают элементы системы, способствуют продолжительной службе конструкции.

Производители предлагают жидкость для промывки пластинчатых теплообменников в трех вариациях:

— концентрированный раствор для разбавления водой;

— готовая к заливке смесь;

— порошок для разведения водой.

В ходе исследований был разработан оптимальный состав раствора для промывки. В его основу легла ортофосфорная кислота, которая не влияет на уплотнитель и создает защитную пленку на поверхности пластин. В комбинации с вспомогательными химическими реагентами жидкость позволяет оперативно и в полной мере удалить ржаво-солевые отложения и проводить промывку при низкой температуре и концентрации очищающего раствора.

Насосы для промывки

Главная задача насоса для промывки – создать повышенное давление в системе пластинчатого теплообменника. Это позволяет добиться принудительного движения химического раствора внутри оборудования.

Подключение промывочной установки к теплообменному аппарату

Производители предлагают модели разной мощности. Одни рассчитаны на промывку отопительных систем в квартире, другие – для очистки промышленных установок. Об эффективности насоса можно судить по показателям: высота напора, производительность и давление.

Заключение

Очистка пластинчатых теплообменников – одна из ключевых операций регулярного обслуживания оборудования. Для грамотного проведения мероприятия важно правильно подобрать жидкость для промывки, насос и соблюдать последовательность действий. Это обеспечит высокую функциональность и длительный срок службы аппарата.

Материал предоставлен компанией ПроТепло. На официальном сайте: proteplo.org вы сможете найти большой перечень промывочных насосов и реагентов для промывки пластинчатых теплообменников.