Автоматизированные линии для производства газобетонных блоков. Производство газобетона и газосиликатных блоков Bonolit Газобетонное оборудование своими руками

Современная строительная индустрия отличается совмещением традиционных методов строительства с новейшими технологиями возведения построек. Применение ячеистых бетонов существенно повысило эффективность гражданского строительства и улучшило качество строительных работ. Широко развернутое производство газобетона для нужд частного домостроения подчеркивает возросшую популярность среди застройщиков бюджетных вариантов стеновых материалов с достаточно высокими прочностными и теплоизоляционными свойствами.

Одним из таких востребованных строительных стеновых материалов является газобетон, используемый при возведении малоэтажных жилых домов и хозяйственных построек. Из-за своей пористой структуры он является ячеистым бетоном и представляет собой искусственное пористое камнеподобное образование.

Производители газобетона выпускают газобетонные изделия в виде блоков различной конфигурации, соответствующих требованиям следующих стандартов:

- ГОСТ 31359-2007 , устанавливающего требования к ячеистым бетонам, предназначенным для производства стеновых блоков и панелей, плит, перемычек и других строительных элементов;

- ГОСТ 31360-2007 , регламентирующего требования к стеновым изделиям, изготовленным из ячеистого бетона.

ГОСТ 31359-2007 определяет газобетонные материалы как разновидность ячеистых бетонов, отличающуюся от других ячеистых материалов способом порообразования (п.4.2). По своей структуре газобетонное изделие напоминает своеобразную бетонную «губку», состоящую из мелких пузырьков-ячеек диаметром не более 3 мм.

Благодаря мелкопористой структуре, блочные изделия, которые способно выпускать современное оборудование для производства газоблоков, обладают физико-механическими свойствами, выгодно отличающими их от аналогичных изделий из других бетонных материалов:

- малым удельным весом;

- низкой теплопроводностью;

- огнестойкостью;

- устойчивостью к воздействию грибков и плесени;

- простотой механической обработки;

- технологичностью изготовления и применения.

Преимущества

В качестве технико-экономических достоинств газобетонных материалов отмечают следующие аспекты:

- Вес строительных газобетонных блоков в несколько раз меньше веса аналогичных изделий из кирпича или бетона. Газоблок стандартных габаритов 300х250х600 мм весит всего лишь 30 кг, что более, чем в 3 раза меньше веса такого же объема кирпичей размерами 60х125х250 мм.

- Простота обработки изделий обычными механическими инструментами допускает подгонку блоков в процессе возведения построек для улучшения качества сборки.

- Высокие тепло- и шумоизоляционные качества стен из газобетонных блоков обеспечивают комфортное проживание в жилых постройках.

- Надежная огнестойкость по отношению к открытому пламени обеспечивает пожаробезопасность строения.

- Высокая технологичность строительства при использовании газоблоков повышает эффективность и качество работ.

- Доступная стоимость газоблоков обеспечивает им должную конкурентоспособность на рынке стройматериалов.

- Возможность организации изготовления газоблочной продукции как частного бизнеса, поскольку реальная цена производства газобетона, мини-завод или оборудование линии конвейерного типа сравнительно доступны. Технологичность производства газобетонных материалов создает предпосылки для ведения бизнеса с высокой рентабельностью.

Технология изготовления газобетона

Исходными компонентами, которые применяют производители газобетонных блоков при изготовлении ячеистого газобетонного материала, являются:

- Портландцемент в пропорциях 50 – 70% от объема подготавливаемой смеси;

- Известь – не более 5% от объема смеси;

- кварцевый песок фракции, не превышающей 2,1мм, пропорции в смеси – 20-40%;

- вода – 0,8-1,0%;

- комплексные газообразующие добавки в пределах от 0,04 до 0,09%.

Базовая технология получения газобетона состоит из нескольких этапов:

- Этап 1 – дозирование основных компонентов – цемента, песка, извести – в соответствии с пропорциями заданного рецепта газобетонного материала.

- Этап 2 – подача основных компонентов и воды в специальный газобетоносмеситель. Тщательное перемешивание компонентов до получения высокогомогенной смеси.

- Этап 3 – добавка в приготовленную смесь газообразователя (чаще всего газообразователем является водная суспензия алюминиевой пудры). Процесс поризации смеси. Это важно! В процессе химического взаимодействия металлического алюминия, составляющего основу пудры, с известковым и цементным растворами выделяется свободный водород в виде газовых пузырьков, которые «вспучивают» цементное тесто. Оборудование для газобетона должно обеспечивать равномерное по объему смеси газовыделение, чтобы получилась однородная пористая структура.

- Твердение газобетонной смеси в специальных формах, нарезание блоков требуемой конфигурации. Форму готовым изделиям можно придать самую разнообразную – от традиционных параллелепипедов до U-образных или арочных блоков.

В зависимости от вида обработки твердеющей газобетонной массы выделяют два способа изготовления газоблоков:

- неавтоклавный способ, при котором созревание полуфабрикатов изделий до набора регламентируемой прочности протекает естественным образом без принудительного воздействия внешних факторов;

- автоклавный способ или автоклавирование, при котором изделия подвергаются воздействию давления при повышенной температуре в автоклавных камерах.

Особенности автоклавирования газобетонных блочных изделий

Если в состав оборудования, которым оснащен завод газоблоков, входит автоклавная камера, то продукция автоклавного твердения намного превосходит по показателям качества изделия, изготовленные по неавтоклавной методике. Усадка автоклавных блоков в процессе эксплуатации не превышает 0,5 мм/м, тогда как аналогичный показатель для неавтоклавных стеновых блоков доходит до 5 мм/м. Предел прочности на сжатие автоклавных газобетонных материалов достигает 3,2 МПа, для неавтоклавных материалов – не более 1,0 МПа. У газоблоков автоклавного твердения устойчивая однородная структура, что предопределило их эксплуатационные свойства как универсального строительного материала. Стеновые постройки толщиной 375-400мм, возведенные из газобетонных изделий, неплохо себя зарекомендовали в российских погодных условиях без дополнительного утепления.

Принцип автоклавирования ячеистого стройматериала заключается в размещении уже отформованных изделий в автоклаве, в котором блоки длительное время будут находиться под воздействием повышенного давления (до 1,2 МПа) и проходить обработку водяным паром при температуре 190-191 град. Ц. Подобные условия инициируют реакции, укрепляющие структурную плотность материала и повышают его прочность.

Техническое оснащение газобетонного производства

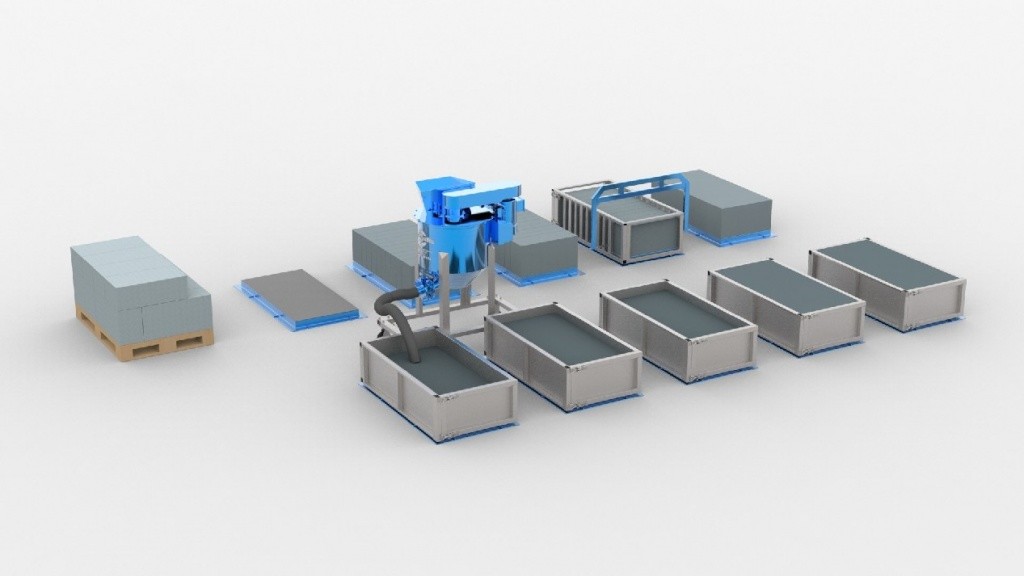

Для запуска производственной деятельности по изготовлению газобетонных изделий комплектуется технологическая линия по производству газобетона, в состав которой входят следующие функциональные элементы:

- дозаторы компонентов газобетонной смеси;

- газобетоносмеситель (миксер-активатор) для приготовления газобетонной вспененной смеси;

- формы под заливку вспененной газобетонной смеси и последующего твердения;

- устройства для резки газоблоков;

- тележки для перемещения готовой продукции на складирование.

Для работ по автоклавной технологии линия оснащается автоклавной камерой и системой автоматического управления и регулирования режимов работы автоклава.

До того, как организовать мини-завод производства газоблоков или иной газобетонной продукции, необходимо определиться с производительностью технологической линии. От этого зависит техническое оснащение производственного участка или завода и степень автоматизации регламентируемых технологических операций. Для выпуска строительной продукции в промышленных масштабах потребуется совершенно иное оборудование, чем для малого производства или под изготовление газоблоков в кустарных условиях. Производственно-технологические линии по выпуску газобетонной продукции подразделяют на три категории.

Мини-линии

1. Мини-линии , представляющие собой мини-заводы производственной мощностью 15-25 куб. м/сутки газобетонной продукции. У них низкая степень автоматизации техпроцессов. Обслуживанием исполнительных механизмов занимаются 2-3 работника. Производственные площади мини-заводов не превышают 140-160 кв. метров. В состав основного оборудования входят:

- газобетоносмеситель;

- устройства для резки твердеющей смеси;

- формы, лотки для созревания газоблоков;

- рельсовые пути и тележки для транспортировки готовой продукции.

В мини-заводах используются смесители передвижного типа, которые после замеса газобетонной смеси подкатывают к неподвижным стационарным формам для заполнения их приготовленной смесью.

Цена оборудования для производства газобетонных блоков на таких линиях может существенно возрасти при оснащении ее дополнительными опциями, например, компрессором для подачи воздуха в целях более качественного размешивания бетонной смеси или автоматизированными дозаторами.

Линии стационарного типа

2. Линии стационарного типа производственной мощностью от 30 до 60 куб. метров/сутки. Завод газобетона такого типа оснащен стационарным газобетоносмесителем, к которому передвижные формы-тележки подъезжают для заполнения вспененной газобетонной массой. Уровень автоматизации производства довольно высокий, что позволяет привлекать к работе одного-двух рабочих. Производственные площади стационарных линий не превышают 500 кв. метров.

Линии конвейерного типа

3. Линии конвейерного типа производственной мощностью от 75 до 150 куб. метров/сутки. Несмотря на высокую степень автоматизации управления техпроцессами, для обслуживания комплекса требуются не менее 8 человек обслуживающего персонала. Площадь, которую занимает конвейерный завод по производству газобетонных блоков, превышает 600 кв. метров.

Организационные вопросы при открытии газобетонного производства

Открытие завода по производству газобетона потребует оформления ряда документов, связанных со спецификой изготовления и реализации газоблоков. Если используется оборудование для производства газобетона в кустарных домашних условиях без применения автоклава, то никаких разрешительных документов на такие работы не потребуется. В постановлениях Правительства РФ от 13.08.97 за №1013 и Госстандарта РФ от 08.10.2001 г., определяющих перечни продукции, подлежащей обязательной сертификации, блоки из ячеистого бетона и оборудование для их изготовления отсутствуют. Однако в случае применения автоклавной технологии производителю необходимо получить разрешение от органов Госгортехнадзора, эксплуатация оборудования проводится при повышенном давлении. Отдельно необходимо получать разрешения от пожарной службы, поскольку электрическая мощность автоклавного агрегата составляет 5-10 кВт. Свои замечания может дать горСЭС, поскольку использование алюминиевой пудры должно предусматривать возможность утилизации газообразующей суспензии на ее основе.

Еще не так давно производить газобетон и другие ячеистые бетоны могли только крупные специализированные предприятия, располагающие дорогостоящим оборудованием.

Внедрение новых техпроцессов значительно упростило изготовление столь востребованных материалов, что дало толчок к развитию производства газобетонных изделий силами малого и среднего бизнеса.

Газобетон – один из видов ячеистого бетона, который отличается высокими техническими характеристиками, при этом его цена очень бюджетна. Этот строительный материал можно легко изготовить самостоятельно при помощи специального оборудования.

Изготовление

Самостоятельное производство газобетона может стать подспорьем не только при малоэтажном индивидуальном строительстве, но и даст возможность открыть собственное дело.

Эти строительные блоки очень популярны, так как имеют следующие свойства:

- низкая плотность, которая почти в пять раз меньше, чем у классического бетона и в три раза, чем у кирпича;

- водопоглощение составляет около 20%;

- теплопроводность составляет 0,1 Вт/м3;

- выдерживает более 75 циклов разморозки/заморозки (а это в 2 раза выше, чем показатель кирпича);

- высокая прочность при сжатии позволяет возводить двух- и трехэтажные дома;

- отличная звукоизоляция благодаря пористой структуре;

- высокий класс огнестойкости;

- с материалом легко работать – пилить, забивать гвозди;

- безопасен как для человека, так и для окружающей среды, так как в составе нет вредных компонентов;

- возможно создание монолитно-литой конструкции на основе газобетонных блоков.

Изготовление строительных газоблоков по силам даже новичку. Вся выгода самостоятельной работы заключается в высокой производительности, простой схеме изготовления, доступных и недорогих материалах для раствора, при этом в итоге получается строительный материал очень достойного качества с отличными техническими характеристиками.

Оборудование и технология

Существует несколько вариантов вида линии для производства газобетонных блоков в зависимости от объемов и условий размещения.

- Стационарные линии. Размещаются для выработки от 10-50 м3 блоков в сутки. Для работы такого оборудования необходимо 1-2 работника.

- Линии по типу конвейера. Выпускают около 150 м3 в сутки, что обеспечивает регулярные большие объемы продукции.

- Мобильные установки. Используются для самостоятельного изготовления блоков из газобетона в любом месте, в том числе непосредственно на строительной площадке.

- Мини-линии. Это автоматизированный комплекс для производства до 15 м3 в сутки газобетонных блоков. Сама установка занимает около 150 м2. Для работы линии необходимо 3 человека.

- Мини-завод. Эта линия способна обеспечить выработку газоблоков до 25м3. Также необходим труд 3 рабочих.

Наиболее выгодным и надежным считается стационарное оборудование, так как все тяжелые этапы здесь автоматизированы и ручной труд необходим не постоянно. В этих линиях используется передвижной смеситель, специальный комплекс для подготовки и хранения раствора, нагрева воды и конвейер для подачи компонентов к дозатору. Стационарные линии производительны (до 60 м3 готовых блоков в сутки), но требуют для установки большие площади (около 500 м2) и очень дороги.

Цены производителей данных линий в России стартуют от 900 тыс. рублей, оборудование же зарубежного производства обойдется еще дороже.

Конвейерные линии реализуют принципиально иную модель производства – дозатор и смеситель газобетона не двигаются, перемещаются только формы. Процесс полностью автономен, но из-за высоких показателей производства обслуживать такой процесс самостоятельно будет затруднительно – потребуются силы 4-6 человек. Размещается на площади от 600 м2, его стоимость стартует с 3000000 рублей. Такой вариант подходит для тех, кто планирует производить блоки с целью их дальнейшей продажи.

Мобильные линии являются оптимальным вариантом для самостоятельного производства блоков для индивидуального строительства. Основное преимущество – компактность оборудования, станок занимает всего 2х2 м2. Его можно разместить в любом удобном месте: на строительной площадке, в гараже и даже дома. Состоит линия из компактного смесителя, компрессора и соединительного рукава, который позволяет наполнять несколько форм сразу. Обслуживается оборудование силами одного человека. Цены на мобильные установки не превышают 60 тыс. рублей и потребляют сравнительно мало электроэнергии.

Мини-линии могут быть стационарного и конвейерного типа. Такие заводы производят российские компании «Иннтехгруп», «Кировстройиндустрия» и «Алтайстроймаш». Комплектация разных изготовителей может немного отличаться, но основные компоненты (смеситель, станок для резки блоков и формы) есть у всех моделей. Могут занимать площадь от 10 до 150 м2. Также необходимо будет организовать отдельное место для просушивания газоблоков. Мини-заводы очень часто выступают стартовой площадкой для тех, кто решил изготавливать и продавать блоки из газобетона. Большинство отечественных производителей данного оборудования не комплектуют его автоклавами. Однако, на первых этапах можно обойтись и без него. Он позволяет значительно сократить время просушки блоков и увеличить суточную выработку завода.

Как сделать в домашних условиях?

Своими руками производить газобетонные блоки очень выгодно не только для индивидуальных нужд, но и для продажи и организации небольшого бизнеса. Сырье и инструменты для изготовления этого строительного материала можно приобрести с рук, в специализированных магазинах или напрямую у завода-изготовителя.

Некоторые умельцы самостоятельно изготавливают формы для блоков, что позволяет сэкономить на их покупке.

Сделать газобетон можно двумя способами: с применением автоклава и без него. Первый вариант предполагает покупку специального оборудования, в котором происходит «запекание» газобетонных блоков под высоким давлением и температурой. Благодаря этому воздействию в порах бетона появляются мельчайшие пузырьки газа, которые улучшают технические характеристики получаемого материала. Такие блоки обладают большей прочностью и сроком эксплуатации. Однако, этот способ не подходит для домашнего применения, так как автоклав недешев, а также в силу того, что правильно организовать технологию самостоятельно будет затруднительно.

Поэтому для изготовления блоков своими руками подходит второй способ, без применения автоклавного оборудования. При таком варианте сушка газобетона проходит в естественных условиях. Такие блоки по прочности и некоторым другим характеристикам немного уступают автоклавным блокам, но вполне подходят для индивидуального строительства.

Для самостоятельного устройства установки по изготовлению газобетона потребуются следующие инструменты:

- формы для бетонной смеси;

- бетономешалка для приготовления раствора;

- лопата;

- металлическая струна.

Можно также приобрести специальное оборудование, которое самостоятельно дозирует и подготавливает смесь – это значительно ускорит процесс производства материала.

Технология самостоятельного производства газобетонных блоков имеет три обязательных этапа.

- Дозирование и смешивание сухих компонентов в необходимой пропорции. На этом шаге важно точно следовать выбранной дозировке, так как при изменении соотношения компонентов можно получить разный по техническим характеристикам бетон.

- Добавление воды и перемешивание раствора до однородного состояния. На этом этапе поры, образовавшиеся в смеси, должны равномерно распределиться, поэтому желательно использовать бетономешалку.

- Наполнение форм. Специальные отсеки заполняются раствором лишь наполовину, так как в первые несколько часов продолжается активное образование пузырьков газа, а смесь увеличивается в объеме.

Далее по прошествии 5-6 часов после заполнения форм с блоков срезают излишки смеси при помощи металлической струны. Затем блоки остаются в формах еще на 12 часов. Можно оставить их на строительной площадке или в помещении. После предварительного застывания блоки можно извлечь из контейнеров и оставить сушиться в течение нескольких дней и только потом складировать их на хранение.

Окончательную прочность газобетон набирает через 27-28 суток после изготовления.

Формы и компоненты

Немаловажным этапом в самостоятельном изготовлении блоков из бетона является выбор подходящих форм.

Контейнеры для заливки газобетона могут быть следующими.

- Разборные. Можно убрать борта на любом этапе застывания блока. Эти конструкции требуют дополнительных физических сил.

- Колпачные. Снимаются полностью при помощи механизированных систем.

Строительная отрасль, даже во времена различных кризисов, всегда показывает определенный рост , поэтому производство строительных материалов, как идея для развития бизнеса всегда будет иметь успех.

Наиболее привлекательным является производство материалов, показывающих постоянно растущий спрос и именно к таким можно отнести газобетон, неизменно популярный , особенно у частных застройщиков.

Для того, чтобы заняться изготовлением газобетона в коммерческих целях необходимо специальное оборудование , производственные площади, поставщики сырья, работники (в случае, если речь идет о небольшом предприятии, можно обойтись даже собственными силами плюс 1-2 помощника).

Размер будущего производства должен определяться такими критериями

: финансовыми вложениями, которые готов инвестировать бизнесмен на начальном этапе, емкостью рынка, для которого ориентированно производство данного продукта.

Размер будущего производства должен определяться такими критериями

: финансовыми вложениями, которые готов инвестировать бизнесмен на начальном этапе, емкостью рынка, для которого ориентированно производство данного продукта.

В некоторых случаях оправдана покупка оборудования для производства газобетона

для конкретного объекта: в этом случае можно значительно сократить общие затраты на строительство, а после окончания работ оборудование можно продать, отдать в аренду

или наладить небольшое коммерческое производство данного материала.

Газобетонные блоки: основные виды и размеры

Любой бизнес следует начинать после тщательно и детально разработанного бизнес-плана. Для газобетона это особенно актуально, исходя из того, что данные изделия могут производиться различными способами

, а, следовательно, понадобиться разное оборудование, а также могут отличаться потребности предприятия в производственных и складских площадях.

Любой бизнес следует начинать после тщательно и детально разработанного бизнес-плана. Для газобетона это особенно актуально, исходя из того, что данные изделия могут производиться различными способами

, а, следовательно, понадобиться разное оборудование, а также могут отличаться потребности предприятия в производственных и складских площадях.

Газобетон может производиться двумя способами: автоклавным и неавтоклавным . В первом случае изделия имеют большую прочность, дают меньший процент усадки, рекомендованы для строительства несущих стен и перегородок.

Изделия, полученные обычным способом твердения проявляют лучшие теплоизоляционные характеристики . Газобетонные блоки могут иметь стандартную прямоугольную форму (точнее параллелепипеда) или специальную – U-образную , которые используются для устройства перемычек в оконных, дверных проемах.

Размеры изделия определяются размерами форм для заливки, но желательно чтобы они соответствовали типовым или стандартным значениям

, равным по длине – 625 мм, по высоте – 250 мм, и с возможностью выпуска блоков разной толщины, от 100 до 400 мм.

Для U-образных изделий стандарты следующие: длина 600 мм, высота 250 мм

, а ширина или толщина может составлять 200, 300 или 400 мм.

Плюсом будет являться возможности использования оборудования для изготовления блоков по индивидуальным заказам.

Сырье для производства газобетонных блоков

Так как большую часть себестоимости продукции составляет сырье, то к выбору поставщиков следует подойти очень ответственно. Главный критерий – качество исходного сырья и невысокие транспортные расходы. Кроме того, для того чтобы обеспечить определенный сырьевой запас, понадобятся складские площади , размер которых также необходимо учесть при выборе участка для аренды.

Для производства газобетона понадобится:

- портландцемент , рекомендуется использовать марку 400, которая гарантирует необходимые прочностные характеристики готового продукта;

- известь;

- песок (часто для этого используется кварцевый);

- алюминиевый порошок или паста.

Допускается использование и дополнительных компонентов: пластификаторов, улучшающих характеристики газобетона и ускорителей твердения, сокращающих производственный цикл, но не ухудшающих качество изделий.

Также должен иметься источник воды , качество которой должно отвечать определенным технологическим требованиям. Если планируется выпуск изделий с дополнительными свойствами или качествами , могут понадобиться запасы, гипса, шлака, древесной стружки и некоторых других компонентов, используемых в качестве наполнителей.

Составление ТУ для изготовления газобетона

Если планируется коммерческое производство, то без составления Технических Условий (ТУ) для их производства не обойтись. Это прежде всего необходимо для получения Сертификата качества на выпускаемую продукцию.

Разработкой можно заняться самостоятельно, при наличии профильного образования, а можно заказать эту работу

специалистам или купить готовые ТУ. После этого необходимо пройти процедуру регистрации ТУ

, стоимость которой составляет в среднем от 3000 до 5000 рублей за один вид регистрируемого изделия.

Например,

Стоимость изготовления ТУ специалистом для одного вида продукции может составить от 5000 до 35000 рублей, а покупка готового ТУ колеблется в пределах от 4000 до 10000 рублей.

В некоторых случаях покупка ТУ осуществляется вместе с приобретением оборудования , многие производители предлагают такой вариант в качестве бонуса или по льготной цене с большой скидкой.

ТУ на выпуск продукции должны содержать следующую информацию и данные:

- о параметрах изделия , его свойствах и характеристиках;

- описание технологического процесса изготовления и контроля качества продукции;

- о необходимых условиях для хранения готовой продукции и правилах ее транспортировки;

- о требованиях к качеству исходного сырья;

- о правилах соблюдения техники безопасности на производстве;

- о нормах по соблюдению сохранности окружающей среды .

Маркетинговая стратегия и сбыт продукции

Несмотря на то, что газобетон пользуется постоянным спросом как у частных застройщиков, так и у строительных организаций, без должной рекламной компании и политики продвижения товара не обойтись.

Прежде всего, следует рассказать о том, что на рынке появился новый производитель материала и для этого можно использовать различные способы: реклама в СМИ, раздача полиграфической продукции потенциальным покупателям на строительных рынках, в магазинах, осуществление адресных рассылок коммерческих предложений, с указанием наименований изделий и их цены.

Очень эффективно использование стратегии прямых продаж для работы

с крупными застройщиками или строительными фирмами, но для этого необходимо нанять на соответствующую должность дополнительного сотрудника, обязанности которого на небольшом предприятии вполне может выполнять наемный директор или непосредственно сам владелец бизнеса.

Покупка оборудования

В зависимости от планируемых объемов выпуска продукции в сутки , определяемых в кубических метрах, и размера начального капитала следует подходит к выбору оборудования для производства газобетона. На этом рынке существует довольно широкий выбор , предлагаемый как отечественными, так и зарубежными производителями, прежде всего, европейскими и китайскими.

Продажа оборудования для производства газобетона многими производителями осуществляется «под ключ» : с доставкой и установкой, обучением персонала. Кроме гарантийного обслуживания может предоставляться и сервисное. При выборе оборудования следует учитывать его возможности для производства блоков разной плотности, в том числе минимальные и максимальные показатели по этому параметру.

Независимо от комплектации, оборудование для изготовления блоков состоит из следующих элементов и производственных узлов:

- смесителя для раствора-суспензии;

- смесителя-активатора;

- форм для изделий;

- механизма для резки газобетона ;

- дозаторов для воды и сырья , вибросита

- специальная печь-автоклав (только для производства автоклавного газобетона).

Понадобятся также гидравлические тележки для транспортировки готовой продукции на склад.

Производительность оборудования может составлять 10 м³, 60 м³, 120 м³ и более в сутки

. От этого параметра, а также от степени автоматизации процесса и будет зависеть цена.

На оборудование для производства газобетонных блоков цена

минимальная приблизительно на 15 м³ в сутки

составит около 100000 рублей. Также следует отметить, что стоимость оборудования для производства автоклавного газобетона

значительно выше, поэтому его использование для мини-заводов является очень редким, так как рентабельность такого производства очень низкая

, и соответственно, период окупаемости будет очень большим. В среднем, время окупаемости оборудования

и первоначального капитала, вложенного в производство, составляет от полугода до двух лет.

Технологический процесс изготовления газобетона

Производство газобетона не представляет особой сложности , но требует точного соблюдения технологического процесса.

Виды оборудования

Все оборудование для производства газобетонных блоков можно разделить на 4 группы:

- конвейерные линии;

- стационарные линии;

- мини-линии;

- мобильные установки.

Главное их отличие между собой – производительность. Для их размещения требуются производственные площади разных размеров.

Стационарные линии хорошо автоматизированы, что позволяет значительно сократить использование ручного труда, а также получить продукцию очень высокого качества. Производительность составляет от 60 м³ в сутки и более. Для обеспечения бесперебойной работы завода необходимо всего два человека в одну смену.

Для размещения такого мини-завода вместе со складами для сырья и готовой продукции потребуется около 500 м² производственных и складских помещений. Поэтому для старта бизнеса потребуются довольно большие затраты на первоначальном этапе, прежде всего, на покупку оборудования и аренду площадей. Затраты только на оборудование составят от 300000 до 1,5 млн. рублей и более, в зависимости от его производительности.

Значительно можно сократить первоначальные затраты, отдав предпочтение мини-линиям , производительность которых составляет около 15 м³ продукции в сутки . Основное их отличие от стационарных, кроме размеров и уровня автоматизации, заключается и в принципе работы оборудования .

В стационарных комплексах неподвижным элементом является смеситель , а в мини-линиях формы для блоков, то есть в первом случае формы сами подъезжают к смесителю для заполнения их подготовленным раствором, а во втором случае – наоборот.

Поэтому, можно сэкономить и на аренде площадей для производства: для размещения мини-линии, производительностью 15 м³ в сутки понадобится всего 140-160 м². Но для обслуживания данной установки также потребуется минимум 2 работника, так как уровень автоматизации значительно ниже. Мини-линии допускается использовать для производства газобетона непосредственно на строительной площадке, только для этого потребуется источник электроэнергии.

На конвейерных линиях можно производить от 120-150 м³ в сутки, при этом удается добиться максимальной автоматизации процесса, а количество наемных работников сократить. Оборудование, размещаемое на площади от 600 м², успевают обслужить всего 8 человек. Естественно, на начальном этапе потребуются большие вложения, но при хорошей конъюнктуре рынка и налаженном сбыте окупаемость такой линии может произойти всего за год, хотя затраты на оборудование составят от 2-5 млн. рублей и более, в зависимости от его производительности.

Мобильные установки для производства газоблоков имеет смысл покупать в том случае, когда предстоит строить, например, загородный жилой комплекс или коттедж. В этом случае можно значительно сократить расходы . В среднем стоимость строительства можно снизить на 30%. Для того, чтобы добиться получения изделий высокого качества смеситель дополнительно оснащается компрессорной установкой , которая обеспечивает более качественное изготовление раствора.

Как правило, все мобильные установки рассчитаны для работы от обычной электросети с напряжением 220 В, вместо трехфазного подключения в 360 В для остальных видов оборудования. Для его размещения не потребуется много места на строительной площадке , такое оборудование можно разместить даже под навесом. Стоимость такой установки для производства газоблоков начинается от 25000-40000 рублей .

Что необходимо учитывать при организации бизнеса по производству газобетонных блоков

Производство материала с низкой себестоимостью и высоким спросом делает данный вид бизнеса очень привлекательным. Но для того чтобы получить максимальную прибыль, следует учитывать некоторые нюансы. Прежде всего следует учитывать сезонность спроса, поэтому, для того чтобы первый год работы не оказался убыточным, производство следует запустить за месяц-два до начала строительного сезона , накопив на складах определенный запас продукции. Также следует учитывать, что основная категория клиентов – частные застройщики, поэтому требуется постоянно работать над увеличением продаж за счет привлечения максимального количества новых клиентов.

При выборе помещения под аренду, следует руководствоваться несколькими моментами: площадь его должна быть достаточной для размещения производственной линии , склада сырья и склада готовой продукции. Кроме того, должна иметься возможность для заезда автотранспорта. Помещение должно быть достаточно сухим и теплым , кроме того, должны быть подведены водопровод и трехфазная электросеть с напряжением 360В.

Ценообразование и реализация продукции

При разработке бизнес-плана, особое внимание следует уделить разделу ценообразования . Для того, чтобы росли продажи, цена продукции должна быть конкурентной, а качество изделий высоким. Расчет себестоимости продукции выполняется для 1 м³ и включает в себя:

- стоимость сырья, включая и его транспортировку;

- коммунальные и арендные расходы;

- оплату труда наемным работникам;

- расходы на обслуживания бизнеса, включая налоги;

- расходы связанные с продвижением продукции на рынок (рассылки, реклама и т.д);

- прочие расходы.

После того, как получена себестоимость производства 1 м³ газобетонных ее следует сравнить со среднерыночной ценой на данный вид изделий.

И уже в зависимости от полученного результата установить экономически оправданную цену на свою продукцию, не стремясь при этом к предельной низкой, которая может просто отпугнуть покупателя, так как он просто посчитает продукт некачественным, но и не следует ставить слишком высокую, так как потребитель всегда может найти качественные изделия по приемлемой цене.

Для того, чтобы бизнес процветал, необходимо регулярно проводить мониторинг рынка и оперативно реагировать на любые его колебания. В этом случае удастся добиться стабильного спроса на свою продукцию, а, следовательно, оборачиваемость капитала будет происходить быстрее, что в свою очередь ускорит окупаемость основных средств, затраченных на начальном этапе на организацию бизнеса.

Бизнес-идея по изготовлению блоков из газобетона с описанием технологии их изготовления и технико-экономическим обоснованием реализации проекта по запуску производственной линии мощностью 60 м3 за день.

Описательная часть

Производство газобетона представляет собой процесс изготовления конструкционно-теплоизоляционных блоков или монолита для перегородок и несущих стен из пористого (ячеистого) бетона. Характеристики такого материала, как газобетон, привлекательны и для конечного потребителя, и для производителя.

Продукция и ее параметры

Различают газобетон из цемента, произведенный неавтоклавным методом, и газобетон из извести, блоки из которого изготавливаются автоклавным способом твердения. Разница между ними не только в компонентах и сырье для производства, но и в специфике материала - неавтоклавный газобетон применяется для монолитного строительства, а блоки из него дают большую усадку, поэтому их изготовление не рекомендуется.

Блоки из газобетона бывают двух основных форм - прямоугольные и U-образные (подходят для оконных и дверных проемов). Размер автоклавных газобетонных блоков определяется используемыми формами для заливки и должен соответствовать типовым значениям:

- Для прямоугольных блоков: длина - 625 мм, высота - 250 мм, а стандартная ширина - 100, 150, 200, 240, 300 или 400 мм.

- Для U-образных: длина 600 мм, высота - 250 мм, ширина - 200, 240, 300 или 400 мм.

Индивидуально возможно использование других типоразмеров, а простая обработка позволяет выполнить любое конструктивное решение.

Выбор газобетона в качестве строительного материала потребителями основан на таких его свойствах, как:

- Большая прочность, малый вес и нетребовательность к фундаменту;

- Высокий уровень теплоизоляции, первоклассная звукоизоляция и качественное энергосбережение;

- Огнестойкость и пожарная безопасность;

- Легкость самостоятельной укладки и высокая скорость возведения;

- Удобство придания нужных форм, простота в обработке и в нанесении отделочных материалов;

- Экологичность и отсутствие вредных веществ;

- Сейсмостойкость и минимальная нагрузка на конструкцию зданий.

По этим своим параметрам газобетон значительно опережает другие строительные материалы - и дерево, и обычный бетон, и даже близкий технологически пенобетон.

Производственный цикл

Сырье для производства газобетона - доступные повсеместно цемент или известь, песок, вода, а также - специальный реагент для газообразования в рабочей смеси (суспензия из алюминиевой пыли или пасты). Редко используется шлак или гипс.

Технология производства газобетонных блоков включает следующие этапы:

В технологическом процессе участвует не только бетоносмеситель, но и специальные формы для отливки блоков (есть вариант с разрезанием массива газобетона на блоки нужного размера), сопутствующее оборудование для транспортировки, обработки и подачи сырья (вибросито, дозаторы, гидравлические тележки).

Сбытовая политика

Используют газобетон в качестве строительного материала в любых климатических зонах, в основном, при возведении малоэтажных жилых домов, а также при иных видах жилищного строительства и при промышленном и сельскохозяйственном строительстве, возведении административных и общественных зданий. Готовые блоки или монолитное литье пользуются спросом, как у частных застройщиков, так и у компаний, занимающихся строительством.

Каналы сбыта для газобетонных блоков:

- Строительные торговые базы, рынки и магазины (распространение прейскурантов);

- Непосредственно компании-застройщики (рассылка коммерческих предложений);

- Частные клиенты (публикация объявлений).

При планировании сбыта необходимо учитывать сезонность строительства, производительность используемого оборудования и специфику изготовления газобетона - полная готовность блоков наступает через месяц с момента запуска производства.

Особенности производства газобетона

При производстве проявляются такие качества стройматериала, как экономичность и низкая себестоимость, небольшой вес при повышенной прочности, простота технологии изготовления, безопасность и легкость обработки. Все это делает издержки на изготовление газобетона минимальными, а сам процесс производства - выгодным.

Из плюсов данного вида деятельности можно выделить:

- Высокий спрос в данном сегменте рынка и востребованность продукции;

- Небольшие затраты на производство и высокая рентабельность;

- Высокий уровень доходности и быстрая окупаемость;

- Сравнительно небольшой размер необходимого стартового капитала.

Недостатки производства газобетона, как бизнеса:

- Большая конкуренция на рынке стройматериалов;

- Сезонность спроса;

- Потребность в обширных складских площадях;

- Необходимость в регулярном привлечении новых клиентов.

При решении открыть производство газобетона следует учитывать специфику региона и сложившиеся традиции в индивидуальном жилищном строительстве.

Расчетная часть

Технико-экономическое обоснование *

Оптимальные сроки для открытия линии по производству газоблоков - начало весны (март-апрель), тогда к сезону активного строительства есть возможность создать определенный запас готовой продукции и за первый же год окупить затраты на открытие бизнеса.

Таблица 1

| Наименование этапа | Описание действий | Продолжительность этапа |

|---|---|---|

| Зарегистрировать можно ИП или ООО | 7-10 дней | |

| Необходим цех по производству газоблоков, складские площади и помещение для персонала | 2-4 недели до начала запуска производства | |

| Покупка оборудования | Перечень необходимого оборудования приведен ниже | 1-2 недели до запланированного начала работы |

| Монтаж и подключение оборудования | Необходима не только сборка и установка оборудования, но и подключение его к электросети | До запуска производства |

| Приобретение сырья | Покупка и доставка песка, цемента или извести, газообразователя, дополнительных добавок - пластификатора | 1 неделя до начала производства |

| Найм 2-3 работников для обслуживания линии по производству газобетона | Непосредственно перед началом производства | |

| Запуск производственного процесса | При условии выполнения всех предыдущих этапов | После получения регистрационных документов |

| Поиск клиентов и налаживание сбыта | Расчет себестоимости и создание прайс-листа, подготовка и рассылка коммерческих предложений и объявлений | |

| Реализация готовой продукции | Логистические решения (аренда транспорта, продажа под самовывоз), организационные мероприятия - проведение бухгалтерских операций и подготовка документации | В течение всего срока работы над реализацией проекта - с 23-30 дня от начала первого производственного цикла |

| Создание запаса сырья и готовой продукции | Закуп сырья и складирование готовых газоблоков с учетом сезонности спроса | В течение всего срока работы над реализацией проекта |

Таблица 2

| Месяц 1 | Месяц 2 | Месяц 3 | Итого | |

|---|---|---|---|---|

| Регистрация бизнеса | 10 000 | - | - | 10 000 |

| Подбор помещения для аренды и оплата депозита | 240 000 | - | - | 240 000 |

| Покупка оборудования | 909 000 | - | - | 909 000 |

| Доставка и монтаж оборудования | 150 000 | - | - | 150 000 |

| Создание запаса сырья для производства | 800 000 | 800 000 | 800 000 | 2 400 000 |

| Подбор и трудоустройство работников | - | 117 000 | 117 000 | 234 000 |

| Начало производства газобетона | - | Запуск производства | - | - |

| Налаживание сбыта и организационные расходы | 95 000 | 95 000 | 95 000 | 285 000 |

| Итого | 2 204 000 | 1 012 000 | 1 012 000 | 4 378 000 |

Все представленные в таблице статьи затрат составляют общий состав капитальных затрат, а также первоначальные текущие расходы на запуск производства и единовременные вложения, на которые потребуется потратить стартовый капитал.

Структура единовременных расходов по созданию мини-завода по изготовлению газоблоков представлена в таблице с разбивкой на капитальные затраты и вложения в оборотные средства на период выхода предприятия на самоокупаемость (первые два месяца с момента запуска производства).

Таблица 3

| Наименование этапа | Стоимость мероприятий, руб. |

|---|---|

| Капитальные вложения | |

| Регистрация бизнеса | 10 000 |

| Покупка основного оборудования | 789 000 |

| Покупка дополнительного оборудования (складские тележки, стеллажи) | 120 000 |

| Итого капитальных расходов: | 919 000 |

| Оборотные средства | |

| Доставка, монтаж и подключение оборудования | 150 000 |

| Внесение депозита по аренде за 3 месяца | 240 000 |

| Привлечение персонала и оплата труда за первые два месяца работы мини-завода | 234 000 |

| Формирование трехмесячного запаса сырья | 2 400 000 |

| Расходы на организацию работы за 2 месяца (реклама, связь, комм. платежи, банковские комиссии, обязательные отчисления и налоги) | 150 000 |

| Складские и транспортные издержки за 3 месяца | 285 000 |

| Итого оборотных средств: | 3 459 000 |

| Всего вложений: | 4 378 000 |

По истечении подготовительного периода и двух первых месяцев работы потребуется регулярно производить операционные расходы для бесперебойного осуществления текущей деятельности.

Таблица 4

| Статьи текущих расходов | Содержание затрат | Сумма, руб./мес |

|---|---|---|

| Аренда складских и производственных помещений | 200-400 кв. м. по 200-400 руб. за кв.м./мес. | 80 000 |

| ФОТ | Оклад + страховые взносы и отчисления во внебюджетные фонды (2-3 человека) | 117 000 |

| Сырье | 8 000 - 15 000 руб/т - за песок, цемент; 55 000 - 120 000 руб/т - реагенты и пластификаторы | 800 000 |

| Орг. расходы и иные затраты, в том числе: | 95 000 | |

| Транспортные и складские издержки | 45 000 | |

| Обслуживание счета и банковские комиссии | 2 500 | |

| Эл.энергия | 5 руб./кВт * 10 кВт/час * 8 час/см* 23 смены | 9 200 |

| Реклама | 5 000 | |

| Связь | 3 000 | |

| Налоги | 10 000 | |

| Иное (расходные материалы) | 20 300 | |

| Итого: | 1 092 000 |

Сэкономить на ФОТ, аренде или сырье затруднительно, минимизировать можно лишь организационные расходы, которые не превышают и 9% от общего объема затрат. По этой причине оптимальное решение - позаботиться о повышении дохода, а не об минимизации затрат.

Какое оборудование требуется для начала бизнеса

Для небольшого предприятия с ограниченными первоначальными вложениями рекомендуется использование оборудования для производства газобетона неавтоклавным методом - с естественной сушкой подготовленных блоков. В этом случае можно обойтись специальным смесителем и формами для заливки. Линия по производству газоблоков большей мощности предусматривает автоклавный метод изготовления с целью сэкономить площади под складирование и ускорить выход готовой продукции.

Дополнительно потребуется приобрести автоклав для ускоренной термообработки. Увеличит скорость производства и позволит автоматизировать процесс наличие вибросита, дозаторов, компрессора, конвейерной линии, но это удорожит стоимость производственного комплекса.

Таблица 3

| Наименование | Назначение | Цена, в руб. |

|---|---|---|

| Дозатор компонентов ДЗ-К-01 | Точное автоматическое взвешивание и дозирование компонентов рабочей смеси при производстве газобетона | 168 000 |

| Газобетоносмеситель «СТРОМ-1000» | Приготовление газобетонной смеси | 89 000 |

| Резательный комплекс УРБ-1-14 | Разрезание массива газобетона на блоки стандартных типоразмеров | 420 000 |

| Вибросито ВС-3 | Просеивание песка | 42 000 |

| Парогенератор | Подача пара для обработки газобетонных блоков | 46 000 |

| Дозатор воды ДЗ-В-01 | Точное дозирование жидкости при добавлении в рабочую смесь | 24 000 |

| Итого стоимость осн.оборудования: | 789 000 | |

Минимальный комплект стационарного оборудования для производства блоков газобетона, мощностью в 60 м3 за смену обойдется в 789 000 рублей без учета доставки и НДС, отдельно оплачивается шеф-монтаж, наладка и подключение оборудования к инженерным коммуникациям.

Сколько можно заработать на этом виде бизнеса?

Расчет выручки и рентабельности производства газоблоков на указанном оборудовании приведен в трех вариантах: пессимистическом (с загрузкой 30% от мощности), реалистическом (при использовании 60% мощности оборудования) и оптимистическом (90% от потенциала).

Таблица 4

Таблица 5

Таблица 6

Таблица 7

Даже при загрузке потенциальных мощностей всего на 30-60% возможно окупить все первоначальные вложения в бизнес по производству газоблоков в течение одного года - уже через 7-12 месяцев с момента запуска производственной линии. Важно не просто учитывать объемы производства, а оценивать возможности сбыта - при реализации 90% от потенциально возможного объема произведенных блоков можно уже на 5 месяц вернуть все первоначальные затраты.

Этот искусственный камень уже давно приобрел популярность, особенно в сфере малоэтажного строительства. Индивидуальные застройщики сумели по достоинству оценить все его преимущества, в том числе – и невысокую стоимость продукции. А скорость возведения построек такова, что по этому показателю данный представитель класса бетонов ячеистых стоит на одном из первых мест среди всех использующихся стройматериалов.

Он привлекателен еще и тем, что при желании производство газобетона можно организовать в любом месте, а не только на специализированном предприятии. Технология настолько проста, что блоки можно изготавливать и самостоятельно, под определенные нужды, различных форм и размеров, что создает дополнительные удобства для частного застройщика.

В чем преимущество производства газобетона в домашних условиях

В процессе подготовки к строительству высчитать точное количество тех или иных заготовок (по размеру), как правило, не получается. И дело не только в погрешностях при проведении замеров. Особенность кладки состоит в том, что в каждом следующем ряду «кирпичи» устанавливаются со смещением, чтобы избежать совпадения мест стыков по вертикали. Следовательно, приходится тратить время на резку изделий, что приводит в итоге к перерасходу материала. Поэтому, как правило, блоки приобретаются с запасом, а это – дополнительные расходы.

Все расчеты конструктивных элементов «привязываются» к определенным типоразмерам изделий. Но на практике пожелания владельца и габариты покупных блоков не всегда совпадают. Например, по толщине внутренних стен. Организация производства газобетона в домашних условиях позволяет изготавливать искусственный камень с любой необходимой геометрией, в том числе, и сложной конфигурации (арочного или иного типа).

Блоки из этого материала готовятся двумя способами – автоклавным или без применения специального оборудования. Рассмотрим именно последний вариант, так как для возведения одной-двух построек на участке нет смысла тратить деньги на закупку термокамер, которые потом не понадобятся, а стоят довольно дорого. Такой способ имеет некоторые особенности, и их необходимо учитывать.

«Плюсы» – минимальные затраты, простота технологии. Покупка готовых блоков, с учетом доставки их на место, обойдется значительно дороже.

«Минусы» – качество изделий уступает тем, которые подвергались термической обработке.Поэтому здание более чем в 2 этажа из таких блоков строить не рекомендуется. Плюс – отвердевание происходит естественным путем. Поэтому производством газобетона неавтоклавного можно заниматься только при температуре выше + 5 0С, чтобы обеспечить нормальное испарение воды.

Видео - Произволдство газобетона дома

Оборудование

Бетономешалка. Добиться качественного, однородного состава смеси при ручном перемешивании не получится, и определяется это несколькими факторами. А качество готовых блоков напрямую связано именно с исходным сырьем. Например, многие характеристики (шумо-, теплоизоляция и ряд других) зависят от равномерности распределения пузырьков воздуха по всему объему материала.

Формы.

Сталистая тонкая проволока (для обрезания излишков массы после заливки).

Компоненты смеси для производства газобетона

Цемент

Опытные мастера утверждают, что для самостоятельного изготовления блоков любой не подходит. Рекомендуют использовать марки «400» Д20.

Песок кварцевый

В идеале он должен быть пропущен через сито, тщательно промыт (для удаления примесей) и высушен.

Добавки

Известь (негашеная), сульфат натрия, каустическая сода, газообразователь (пудра алюминиевая).

Естественно, понадобится и чистая вода.

Технология работ

Изготовление форм. Можно их купить (сборные), а можно сделать самому. Понадобятся доски, у которых одна из сторон должна быть тщательно остругана. Из них сколачивается «пенал», внутрь которого вставляются перемычки, делящие его по всей длине на отсеки. Такие «вставки» можно вырезать из влагонепроницаемой слоеной фанеры. Предварительно в досках, по заранее произведенной разметке, делаются под «вставки» пропилы.

Размеры ячеек определяют габариты будущих блоков, поэтому выбираются в зависимости от того, какие параметры должны быть у искусственного камня. Для ускорения процесса производства газобетона следует заготовить несколько различных форм, под все нужные типоразмеры.

Чтобы смесь не прилипала к доскам, внутренние поверхности ячеек обильно смазываются разведенным в воде (3 части) отработанным маслом (машинным – 1 часть). Кстати, это делается всякий раз перед новой заливкой раствора.

Приготовление смеси для газобетона

Этот этап всегда является самым сложным. И дело не в качестве перемешивания, а в долевом соотношении ингредиентов. Стоит сразу отметить, что добиться необходимого качества готовой продукции можно только опытным путем. Многое зависит и от марки цемента, и от песка, и от характеристик остальных компонентов. Даже качество используемой воды влияет на ход химической реакции, которая происходит при введении газообразователя. Именно поэтому какой-то однозначной рекомендации по производству газобетона в домашних условиях не существует.

Для примера уместно привести такую пропорцию (она уже опробована на практике). Берутся цемент (100 кг) и песок (180 кг). Для такого количества понадобится примерно 60 л воды. Чтобы получить качественный замес, нужно засыпать ингредиенты порционно, небольшими партиями, которые заливаются несколькими литрами жидкости. Каждое перемешивание – минут 5. Постепенно в раствор добавляются и другие компоненты – натрия сульфат и каустик (0,5 кг и 1,5 кг соответственно). В самом конце – пудра (0,4 кг). Полученная смесь перемешивается еще порядка 1 минуты.

Примечание: соединение натрия можно и не применять. Оно служит лишь для ускорения процесса производства.

Раствор должен заполнить каждую ячейку примерно наполовину. Начнется реакция, и он станет увеличиваться в объеме (подниматься). Это происходит примерно в течение 5 – 8 минут (зависит от температуры на улице). Через некоторое время начнется обратный процесс (опускание массы).

Когда она «успокоится», струной из проволоки срезается верхняя (бугристая) часть. После этого раствор выдерживается в формах до отвердевания (примерно в течение 20 – 24 часов). Далее блоки вынимаются из ячеек и перемещаются на отведенную площадку до окончательного застывания массы.

Практические советы

Покупать бетономешалку для одноразового строительства смысла нет. Например, стоимость самого дешевого газобетоносмесителя – примерно 40 – 45 тыс. рублей. Целесообразнее оборудование арендовать. Но здесь следует учесть, что плата начисляется за каждый день использования. Поэтому предварительно нужно все подготовить, произвести точные расчеты по количеству однотипных блоков, и только потом заключать договор на аренду.

Чтобы все изделия были одинаковой высоты, форма должна быть прогрета по всей длине на одинаковую температуру. В противном случае масса в крайних ячейках даст большую усадку, чем в центре.

Необходимо позаботиться об отсутствии сквозняков. Например, проводить работы в подсобном помещении или огородить площадку со всех сторон.

Делая различные деревянные вставки в форму, можно добиться получения блоков с различной конфигурацией боковых граней. Например, выемки шип-паз, захваты для ручной переноски.